O型圈的设计原则和沟槽设计,供大家参考

发布时间:2025-01-12 00:50:57

O型圈的设计原则和沟槽设计,供大家参考

通则:

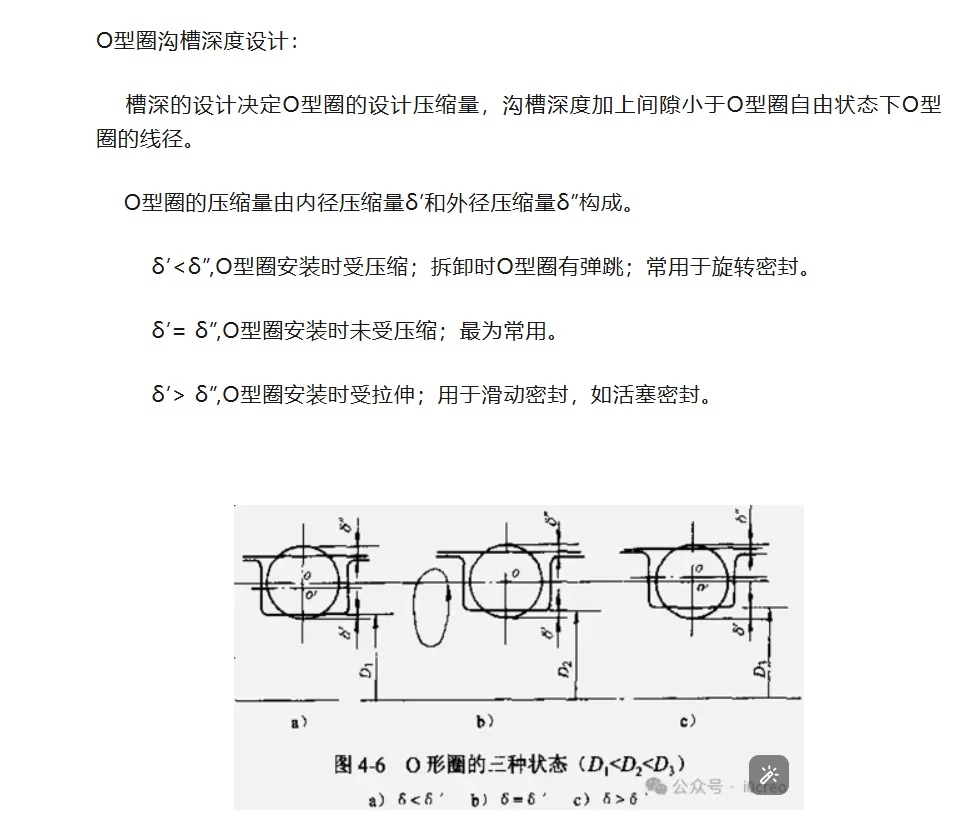

O型圈密封是挤压式密封,设计主要内容为O型圈的压缩和拉伸。

O型圈直径压缩和拉伸。

a,压缩量过小:泄漏

b,压缩量过大:应力松弛引起泄漏

c,拉伸量过大:界面直径减少太大而引起泄漏

压缩率设计:

W%=(d0-h)/d0。

a,有足够的密封接触面积

b,避免永久变形

c,摩擦力尽量小

圆柱静密封:10%-15%,平面静密封:15%-30%。

往复运动密封:10%-15%。

旋转动密封:内径比轴大3%-5%,外径压缩率为3%-8%。

低摩擦用密封:一般为5%-8%,考虑介质和温度引起的膨胀, 如超过15%,重新选材。

拉伸率设计:

W%=(d0+d)/(d0+d1)。

O型圈装入轴中后,一般会有拉伸,如果无拉伸,装配时容易脱出,如拉伸过大,会导致O型圈截面积减少太多,出现泄漏。

一般其拉伸量为1%-5%。

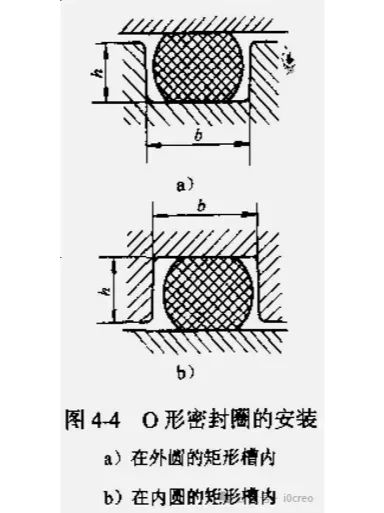

接触宽度设计:

O形圈装入密封沟槽后,其横截面产生压缩变形。变形后的宽度及其与密封面的接触宽度都和O形圈的密封性能,其值过小会使密封性受到影响。 O形圈变形后的宽度Bo(mm)与O形圈的压缩率W和截面直径do有关,可用下式计算 Bo=(1/(1-W)-0.6W)do (W取10%~40%) O形圈与密封面的接触面宽度b(mm)也取决于W和do: b=( 4W^2+0.34W+0.31)do ( W取10%~40%)

一般情况,考虑到压力脉动和抽真空的需求,Bo应接近于槽宽,对于气体介质的密封,Bo应比槽宽小0.1-0.2mm;对于液体介质的密封, Bo应比槽宽小0.2-0.5mm。

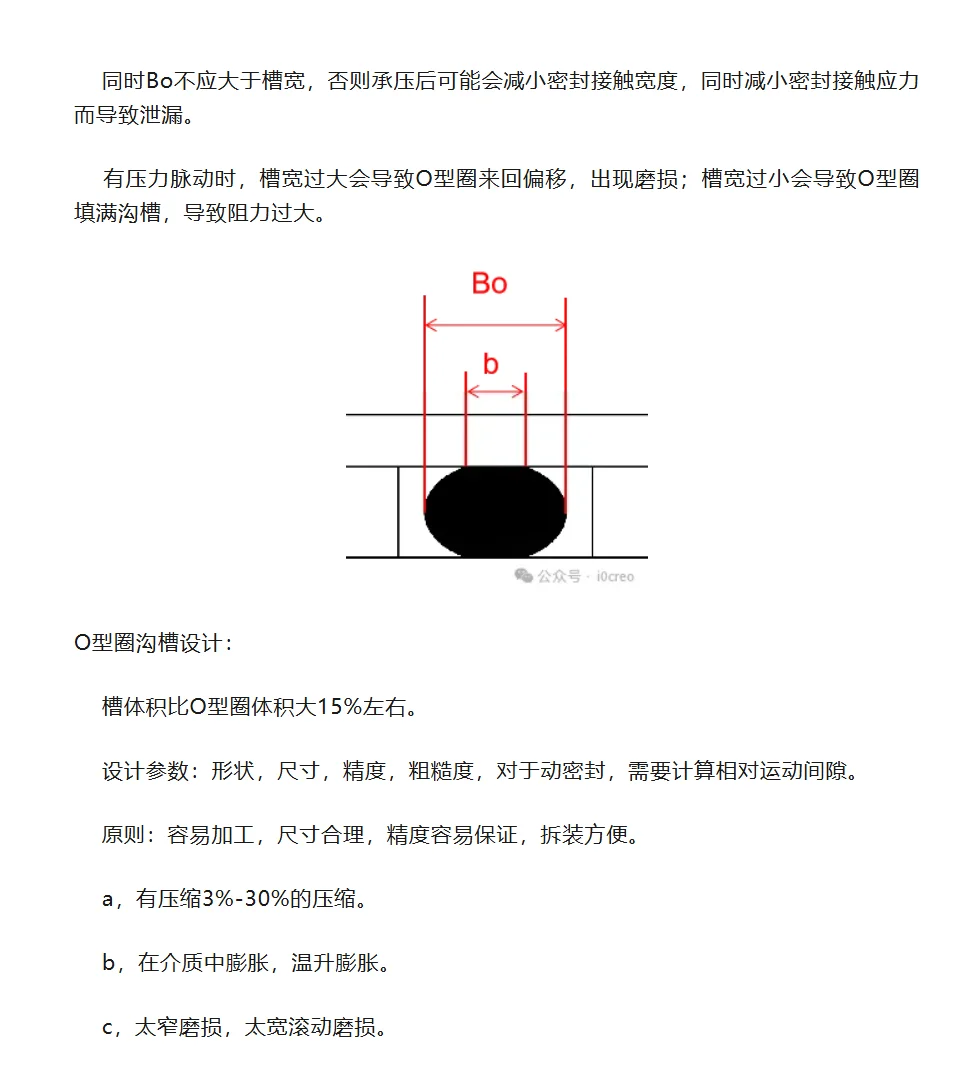

同时Bo不应大于槽宽,否则承压后可能会减小密封接触宽度,同时减小密封接触应力而导致泄漏。

有压力脉动时,槽宽过大会导致O型圈来回偏移,出现磨损;槽宽过小会导致O型圈填满沟槽,导致阻力过大。

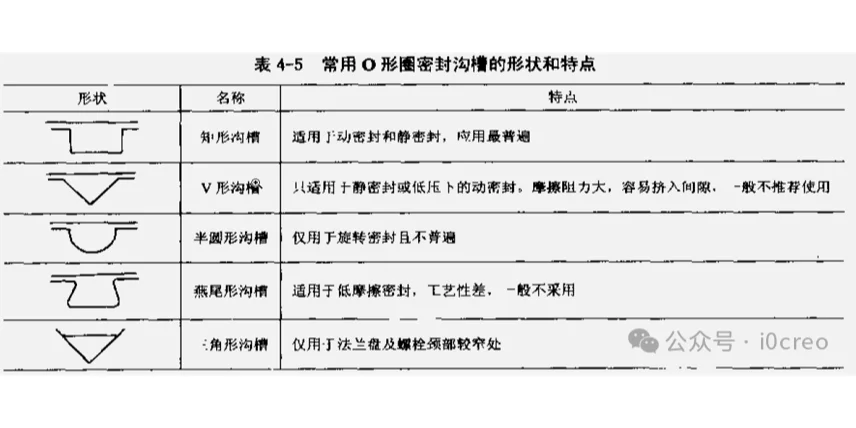

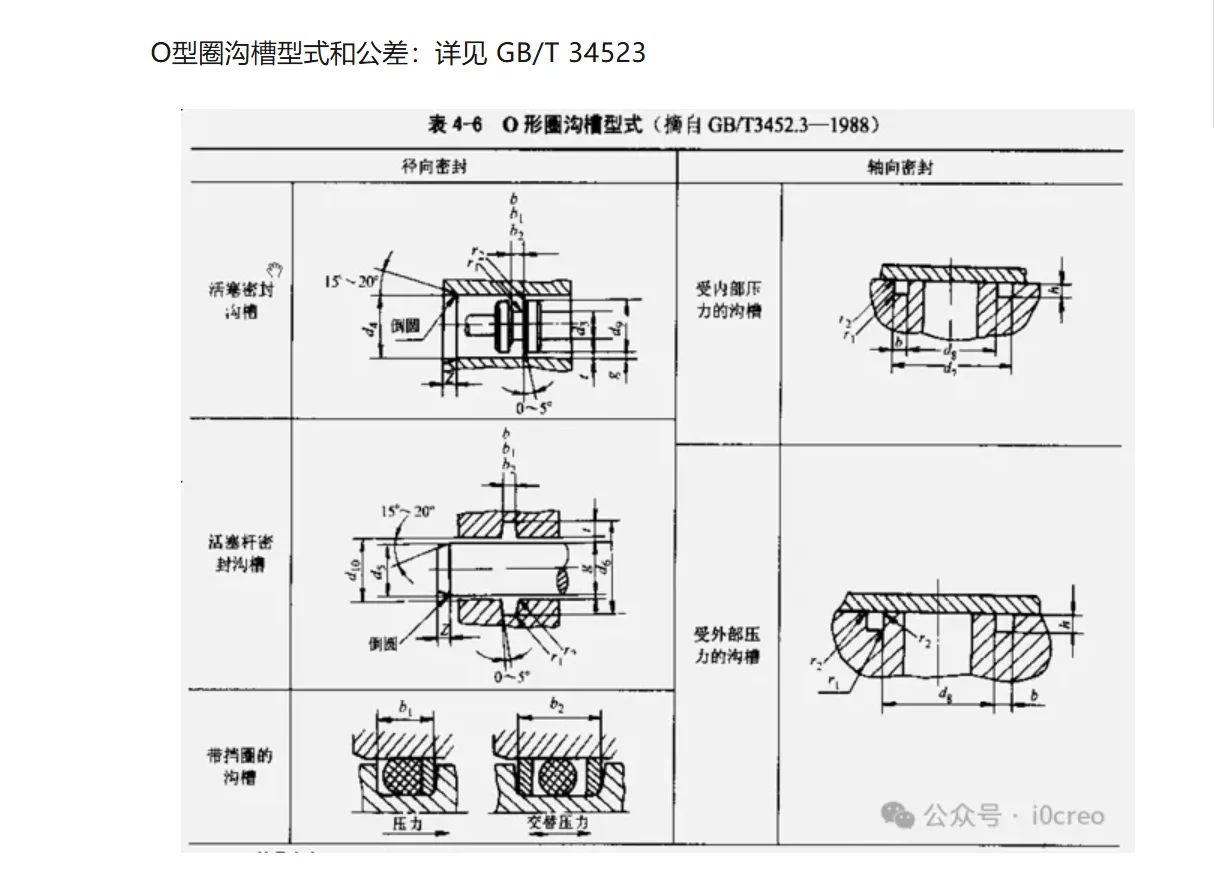

O型圈沟槽设计:

槽体积比O型圈体积大15%左右。

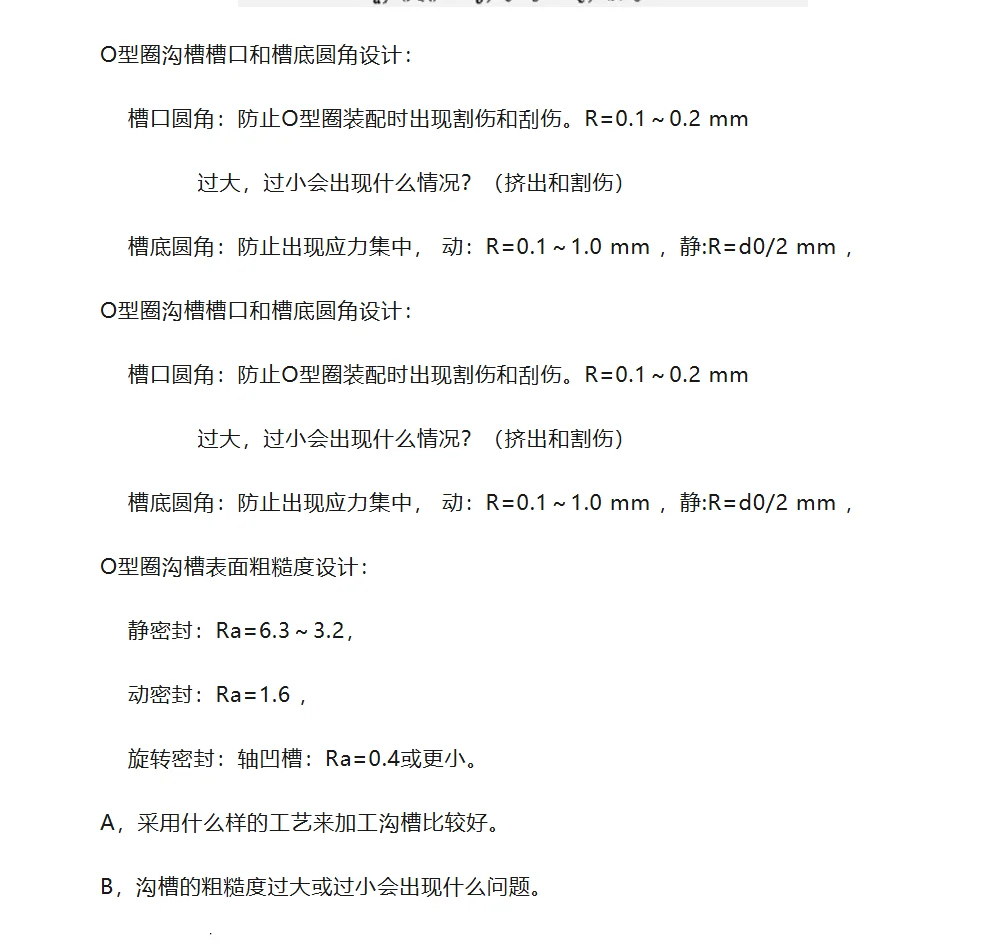

设计参数:形状,尺寸,精度,粗糙度,对于动密封,需要计算相对运动间隙。

原则:容易加工,尺寸合理,精度容易保证,拆装方便。

a,有压缩3%-30%的压缩。

b,在介质中膨胀,温升膨胀。

c,太窄磨损,太宽滚动磨损。

【未完···详见图片文字数据。】#产品结构设计 #结构设计 #设计分享 #O型圈 #O型圈沟槽设计